Visión General

Seguridad del Producto vs. Seguridad en el Lugar de Trabajo

La confusión persistente en torno a la documentación de evaluación de riesgos —específicamente, el debate sobre si las evaluaciones nacionales operacionales de seguridad y salud (PRL), como las Declaraciones de Método (Method Statements), podrían posiblemente sustituir las rigurosas Evaluaciones de Riesgos de Diseño (Evaluación de Riesgos de Diseño) requeridas por la legislación de la Unión Europea (UE)— se deriva de un malentendido crítico de la estructura reguladora de la UE. Este marco está construido sobre dos pilares de deber legal distintos, aunque complementarios: el marco de Seguridad del Producto y el marco de Seguridad en el Lugar de Trabajo.

El marco de Seguridad del Producto, anclado por la Directiva de Máquinas (2006/42/CE), impone obligaciones al fabricante para garantizar la seguridad inherente y la integridad del diseño de la maquinaria antes de que se ponga en el mercado. Este deber es no negociable y requiere una Evaluación de Riesgos de Diseño documentada y detallada que cumpla con normas armonizadas como la EN ISO 12100. El cumplimiento es un requisito previo para obtener el marcado CE obligatorio.

Por el contrario, el marco de Seguridad en el Lugar de Trabajo, derivado de directivas como la Directiva sobre el Uso de Equipos de Trabajo (2009/104/CE) e implementado a través de legislación nacional (como la Prevención de Riesgos Laborales o PRL de España), impone obligaciones distintas al empleador o usuario. El empleador debe evaluar los riesgos derivados de peligros en el trabajo y establecer sistemas de trabajo seguros para el funcionamiento de la maquinaria. Esto crea una bifurcación fundamental de los deberes legales: el fabricante es responsable de la seguridad intrínseca de la máquina en sí, mientras que el empleador es responsable del entorno y el sistema de trabajo seguros en el que se utiliza esa máquina.

El Error y la Intercambiabilidad de los Dos Métodos

Los intentos de intercambiar la Evaluación de Riesgos de Diseño legalmente obligatoria de un fabricante con la Evaluación de Riesgos Operacional (Evaluación de Riesgos Operacional) o la Declaración de Método (Method Statement) de un empleador son fundamentalmente erróneos y conducen directamente a la no conformidad legal. La Evaluación de Riesgos de Diseño es un documento técnico de ingeniería que prueba que la maquinaria cumple con los Requisitos Esenciales de Seguridad y Salud (RESS) y justifica el marcado CE, otorgando así acceso legal al mercado. La Evaluación de Riesgos Operacional o Declaración de Método, sin embargo, es un documento de procedimiento diseñado únicamente para gestionar los riesgos residuales —aquellos peligros que no pudieron eliminarse por diseño y que permanecen una vez que la maquinaria se pone en uso.

Responsabilidad del Fabricante y Seguridad del Producto (La Evaluación de Diseño)

El Mandato de la Directiva de Máquinas de la UE (2006/42/CE)

La Directiva de Máquinas de la UE establece el requisito legal que rige el diseño y la fabricación de maquinaria en todo el Espacio Económico Europeo. Artículo 1 de la Directiva exige que todo fabricante o representante autorizado debe llevar a cabo una evaluación de riesgos para determinar los requisitos específicos de seguridad y salud aplicables a la maquinaria. Esta evaluación es obligatoria y debe completarse antes de que la maquinaria se ponga legalmente en el mercado o se ponga en servicio.

Este requisito no es de procedimiento sino fundamental. La evaluación documentada resultante es un componente crucial del Expediente Técnico del fabricante. La capacidad de colocar la marca CE —una necesidad legal para todos los productos vendidos dentro de la UE— demuestra que se han cumplido los requisitos mínimos de todas las directivas aplicables, incluida la Directiva de Máquinas. Sin una Evaluación de Riesgos de Diseño documentada y conforme, el Expediente Técnico está incompleto, el marcado CE se coloca ilegalmente y el producto se considera no conforme.

La Norma Definitiva: EN ISO 12100:2010 (Seguridad de las Máquinas)

La EN ISO 12100 (Seguridad de las máquinas — Principios generales para el diseño — Evaluación y reducción del riesgo) sirve como la principal norma armonizada para cumplir con los RESS de la Directiva de Máquinas. La adhesión a la EN ISO 12100 proporciona a los fabricantes una «presunción de conformidad» con los requisitos de la Directiva, ofreciendo un camino legal claro hacia el cumplimiento.

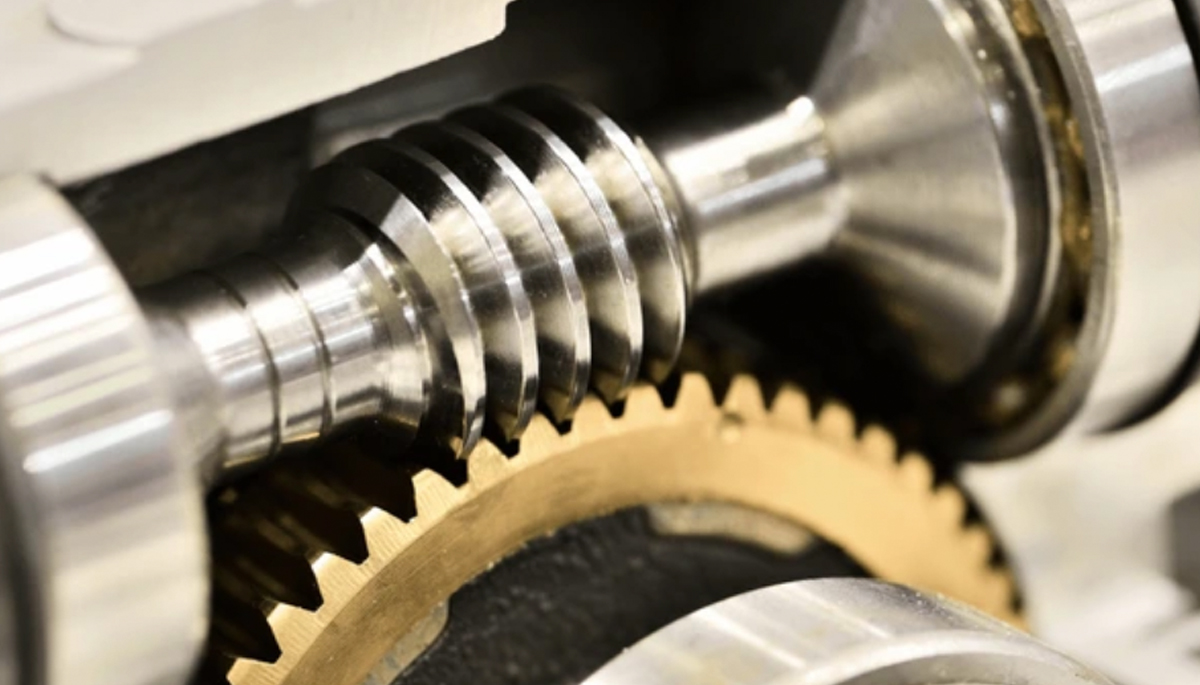

Metodología y el Proceso de Diseño Iterativo

El requisito central de la EN ISO 12100 es que la evaluación de riesgos debe llevarse a cabo durante el proceso de diseño. Este momento es crítico, ya que realizar cambios de diseño más tarde durante la fabricación es a menudo costoso y consume mucho tiempo. La norma describe un procedimiento lógico e iterativo para el análisis de peligros de la maquinaria:

- Determinación de los límites de la maquinaria (por ejemplo, carga máxima, velocidad, función prevista).

- Identificación de peligros (por ejemplo, peligros mecánicos, eléctricos, térmicos).

- Estimación del riesgo (determinación de la probabilidad y la gravedad).

- Evaluación del riesgo (decidir si el riesgo es aceptable).

- Aplicación de medidas de protección, seguida de una reevaluación del riesgo reducido hasta alcanzar un nivel aceptable.

Distinción entre Peligro y Riesgo (La Brecha Técnica Fundamental)

Una brecha conceptual clave a menudo explotada por aquellos que intentan sustituir evaluaciones reside en las definiciones precisas utilizadas por la EN ISO 12100.

- Peligro (definición ISO 12100): Una fuente potencial de daño, considerada una característica intrínseca o propiedad de la maquinaria (por ejemplo, un punto de aplastamiento, alta aceleración/desaceleración, o superficie caliente).

- Riesgo (definición ISO 12100): La combinación de la probabilidad y la gravedad de una lesión o daño a la salud resultante de ese peligro.

Por lo tanto, la Evaluación de Riesgos de Diseño es un análisis de ingeniería de las propiedades intrínsecas de la máquina, abordando la seguridad a lo largo de su vida útil completa —desde el transporte y la instalación hasta el funcionamiento y el desmantelamiento. También tiene en cuenta el uso indebido razonablemente previsible.

La Jerarquía de Reducción del Riesgo

La distinción más significativa entre la Evaluación de Riesgos de Diseño y la Evaluación de Riesgos Operacional radica en la Jerarquía de Reducción del Riesgo ordenada por la EN ISO 12100. El deber legal del fabricante es aplicar medidas de protección en un orden fijo de tres pasos:

- Seguridad Inherente por Diseño: Los peligros deben ser eliminados o los riesgos reducidos a través del diseño con la implementación de medidas de protección permanentes (por ejemplo, reemplazar puntos de pinzamiento con mecanismos protegidos).

- Resguardo y Medidas de Protección Complementarias: Si la eliminación es imposible, los riesgos deben reducirse utilizando resguardos técnicos, enclavamientos, sistemas de seguridad (por ejemplo, paradas de emergencia, cortinas de luz), y dispositivos de protección. Estas medidas tienen un riesgo ligeramente mayor de ser evadidas y/o eludidas y deben implementarse una vez que las medidas de diseño inherentemente seguras (paso 1) estén implementadas.

- Información para los Usuarios: Solo una vez que se han agotado el diseño inherente y los resguardos técnicos se proporcionan advertencias, instrucciones y requisitos de formación.

La obligación del fabricante es agotar los Pasos 1 y 2. Una Evaluación de Riesgos Operacional o Declaración de Método se centra casi en su totalidad en la aplicación del Paso 3 —controles de procedimiento, formación y documentación de prácticas operativas seguras. Si existe un defecto de diseño (un fallo en el Paso 1 o 2, o no proporciona suficiente información para desarrollar el Paso 3), el fabricante ha incumplido su deber legal primario. Ninguna cantidad de documentación operativa o procedimientos de formación rigurosos detallados en una Declaración de Método puede satisfacer retroactivamente la obligación del fabricante de **eliminar el riesgo por ingeniería** de la máquina.

Responsabilidad del Empleador y Seguridad en el Lugar de Trabajo (La Evaluación Operacional)

La Directiva sobre el Uso de Equipos de Trabajo (DUET) y su Función

El segundo pilar regulatorio rige la fase de usuario. La DUET, implementada a nivel nacional, impone responsabilidades al empleador para garantizar un lugar de trabajo seguro. Esto significa que los empleadores deben proporcionar un entorno de trabajo libre de peligros graves, garantizar que los empleados utilicen equipos seguros, mantener ese equipo y, crucialmente, establecer procedimientos operativos.

La Evaluación de Riesgos Operacional (Evaluación de Riesgos Operacional) del empleador evalúa los riesgos derivados de peligros en el trabajo. Esta evaluación depende del entorno específico, las condiciones ambientales circundantes, los trabajadores involucrados y las tareas precisas que se están realizando.

Modelos de Implementación Nacional: El Ejemplo de la Prevención de Riesgos Laborales (PRL) de España

Los sistemas nacionales, como la Ley de Prevención de Riesgos Laborales (PRL) de España, ejemplifican cómo se aplica la DUET. El marco de la PRL requiere una prevención detallada de los peligros en el lugar de trabajo que se extiende mucho más allá de las especificaciones técnicas de la máquina.

Una evaluación de PRL se centra en gran medida en factores organizativos y ambientales que afectan la interfaz de seguridad del trabajador con la máquina. Por ejemplo, la evaluación debe abordar la ergonomía, como la manipulación manual de cargas.

Este alcance destaca el contraste fundamental: mientras que la Evaluación de Riesgos de Diseño del fabricante (EN 12100) se concentra en la integridad mecánica intrínseca, la seguridad funcional y la seguridad eléctrica requeridas para prevenir lesiones inmediatas por fallos de la máquina (por ejemplo, aplastamiento o atrapamiento), la evaluación de PRL se centra en los riesgos para la salud acumulativos a largo plazo y los peligros operacionales específicos del sitio asociados con el uso del equipo en un entorno comercial.

Control Específico de Tareas: Declaraciones de Método de Evaluación de Riesgos (RAMS)

En sectores de alto riesgo, como la construcción y, pertinentemente, la industria del entretenimiento, la Evaluación de Riesgos Operacional se formaliza a través de las Declaraciones de Método de Evaluación de Riesgos (RAMS). Una Declaración de Método es un documento de seguridad detallado que describe el método paso a paso que los trabajadores deben emplear para llevar a cabo un trabajo específico de alto riesgo de manera segura.

Relación con la Evaluación de Riesgos Operacional

Una Declaración de Método funciona como el plan de ejecución práctico para la Evaluación de Riesgos Operacional. Identifica peligros potenciales relacionados con la tarea y describe las precauciones de seguridad específicas y las medidas de control requeridas por el empleador y los trabajadores. Estos documentos son complementarios: la evaluación de riesgos debe siempre llevarse a cabo primero para identificar los peligros, y la Declaración de Método luego amplía las medidas de control, detallando cómo, cuándo y por qué deben implementarse.

El Requisito Crítico de Incorporar Datos Técnicos

Aunque las Declaraciones de Método a menudo no son una obligación legal estricta en sí mismas, cumplen el requisito legal de que el empleador proporcione información, instrucción y formación. Sin embargo, la fiabilidad de la RAMS está enteramente basada en la calidad de la documentación del fabricante. Los empleadores tienen el deber de cumplir con la legislación de seguridad, y esto incluye seguir la guía e instrucciones del fabricante. La Evaluación de Riesgos Operacional/RAMS debe construirse sobre los riesgos residuales y los límites operativos definidos proporcionados en el Expediente Técnico del fabricante (el resultado del proceso EN 12100).

Si el fabricante proporciona una Evaluación de Riesgos de Diseño/Expediente Técnico deficiente o inexistente, el empleador no puede evaluar con precisión los peligros fundamentales o definir límites operativos seguros (por ejemplo, velocidad máxima, manual de instrucciones). Esta falta de datos impide que el empleador satisfaga plenamente su propio deber de PRL de evaluar los riesgos operacionales, creando una vulnerabilidad crítica en el sistema de seguridad.

Por Qué las Evaluaciones Operacionales No Pueden Sustituir a las Evaluaciones de Diseño

La disparidad entre la Evaluación de Riesgos de Diseño y la Evaluación de Riesgos Operacional no es solo semántica; refleja diferencias en alcance, momento, enfoque técnico y autoridad legal.

Comparación de Alcance y Momento

La Evaluación de Riesgos de Diseño, definida por la EN 12100, es prospectiva y se centra en la eliminación de peligros durante la realización técnica de la máquina. Se realiza temprano en el ciclo de vida de la máquina. Su alcance abarca la integridad inherente del diseño de la máquina, la selección de componentes, la ciencia de los materiales y el análisis de sistemas.

La Evaluación de Riesgos Operacional (RAMS/PRL) es contingente y ocurre inmediatamente antes del uso o durante tareas y mantenimiento programados. Su alcance se limita a la tarea específica, el entorno (por ejemplo, acceso al sitio, iluminación), la habilidad del operador y el potencial de obstrucciones temporales en el sitio. Si bien la Evaluación de Riesgos Operacional incluye la identificación de peligros de las condiciones del lugar de trabajo, no puede examinar las opciones de ingeniería fundamentales tomadas años antes.

Análisis de Métricas de Riesgo (Peligro Inherente vs. Probabilidad Conductual)

La EN 12100 está diseñada para impulsar la eliminación de peligros objetiva a través de medidas de ingeniería. Al estimar el riesgo residual, el fabricante se basa en métricas cuantificables como las tasas de fallo de componentes y los niveles de rendimiento del sistema de seguridad (por ejemplo, Nivel de Rendimiento (PL) o Nivel de Integridad de Seguridad (SIL)). La ubicación y el número de paradas de emergencia (ESTOP) y otras funciones de seguridad requeridas para reducir el riesgo de la maquinaria.

La Evaluación de Riesgos Operacional, por el contrario, debe incorporar factores que a menudo son altamente subjetivos o transitorios, como la competencia del operador, la fatiga, los cambios ambientales o la organización específica de la tarea de trabajo.

La distinción regulatoria fundamental aquí es que el cálculo operacional de la probabilidad (en la Evaluación de Riesgos Operacional) depende enteramente de la eficacia de la Evaluación de Riesgos de Diseño. Si la Evaluación de Riesgos de Diseño no proporcionó una redundancia de seguridad funcional adecuada (un fallo de ingeniería), la probabilidad real de que ocurra un accidente catastrófico durante la operación es mucho mayor de lo que el empleador podría suponer al basar su RAMS únicamente en el cumplimiento de procedimientos y la formación.

Requisitos Esenciales de Seguridad (RESS) vs. Verificaciones de Procedimiento

La documentación requerida para una Evaluación de Riesgos de Diseño bajo la Directiva de Máquinas se centra en probar el cumplimiento con los RESS detallados que se encuentran en el Anexo I. Esto implica cálculos técnicos, informes de resistencia, certificaciones de componentes y, de manera crítica, documentación que detalle la arquitectura de seguridad funcional, incluyendo cálculos de PL/SIL para sistemas de control relacionados con la seguridad.

La documentación operacional, por el contrario, se centra en la logística: documentar la asistencia a la formación, definir la secuencia del trabajo, establecer permisos de trabajo y verificar la preparación diaria de las características de seguridad (por ejemplo, «Parada de emergencia verificada») y también verificar que las inspecciones y el mantenimiento se realicen según las especificaciones del fabricante.

La desconexión técnica crítica es que una lista de verificación operacional que verifica «Parada de emergencia verificada» no confirma si el circuito de Parada de Emergencia subyacente cumple con el Nivel de Rendimiento (PL) legalmente requerido para el riesgo identificado, o el número de ESTOPs requeridos o la colocación de esos botones. Estos datos de PL/SIL, que certifican la integridad y fiabilidad de la función de seguridad bajo condiciones de fallo, residen exclusivamente dentro del Expediente Técnico de la Evaluación de Riesgos de Diseño. Sin la Evaluación de Riesgos de Diseño, no hay prueba técnica de que el mecanismo de seguridad en sí mismo sea conforme. La Evaluación de Riesgos Operacional solo verifica que se comprobó que era funcional al comienzo del turno.

Comparación de la Evaluación de Riesgos de Diseño de Maquinaria (EN 12100) vs. la Evaluación de Riesgos Operacional (Evaluación de Riesgos Operacional)

| Criterio | EN ISO 12100 (Evaluación de Riesgos de Diseño) | Evaluación de Riesgos Nacional/Declaración de Método (Evaluación de Riesgos Operacional) |

| Parte Responsable | Fabricante/Representante Autorizado | Empleador/Usuario |

| Legislación Rector | Directiva de Máquinas de la UE (Marcado CE, Seguridad del Producto) | DUET, Leyes Nacionales de PRL |

| Momento en el Ciclo de Vida | Fase de Diseño y Construcción (Previo a la Comercialización, Modificación) | Fase de Uso (Previo a la Tarea, Periódico, Post-Modificación) |

| Objetivo Principal | Eliminación de Peligros Inherentes y Reducción de Riesgos mediante Ingeniería | Establecer Sistemas de Trabajo Seguros y Controles de Procedimiento |

| Enfoque Metodológico | Técnico, Ingeniería, Análisis de Sistemas, RESS, Modos de Fallo | Organizacional, Conductual, Ambiental, Secuencia de Tarea Específica |

| Consecuencia del Fallo | No Conformidad del Producto, Retirada del Mercado, Responsabilidad del Producto | Accidente Laboral, Incumplimiento del Deber del Empleador, Aplicación de la HSE |

Consecuencias de Sustituir la Documentación EN 12100

Las consecuencias legales para un fabricante que sustituye la Evaluación de Riesgos de Diseño obligatoria conforme a la EN 12100 por una evaluación operacional son significativas y de gran alcance, transformando la no conformidad en responsabilidad corporativa y personal.

Vigilancia del Mercado, Multas y No Conformidad

Las agencias reguladoras gubernamentales y las autoridades de vigilancia del mercado supervisan activamente el cumplimiento de los requisitos del marcado CE. Tienen la autoridad para exigir la documentación de Evaluación de Riesgos y el Expediente Técnico del fabricante en cualquier momento, un proceso a menudo respaldado por aduanas, particularmente para máquinas importadas.

Si una autoridad descubre que la Evaluación de Riesgos de Diseño obligatoria no está disponible o es fundamentalmente no conforme (por ejemplo, simplemente sustituyendo una Declaración de Método), esto constituye una infracción administrativa. En jurisdicciones como Alemania, la legislación nacional que aplica la Directiva (como la Ley de Seguridad de Productos de Alemania, ProdSG) autoriza multas por no proporcionar la documentación requerida. Además, la no conformidad puede resultar en la retirada del mercado o la prohibición de comercio.

Responsabilidad en Litigios por Accidentes

En caso de un accidente grave que involucre maquinaria, la compañía de seguros de responsabilidad del fabricante solicitará inmediatamente el Expediente Técnico. Los precedentes legales indican firmemente que si el fabricante no puede presentar una Evaluación de Riesgos de Diseño conforme, es muy probable que se le considere responsable de los daños. Este resultado se deriva de la suposición legal de que si se hubiera ejecutado correctamente una evaluación de riesgos adecuada, siguiendo las directrices de la EN ISO 12100, la causa subyacente del accidente por diseño habría sido identificada y eliminada durante la fase de ingeniería.

La incapacidad del fabricante para demostrar que completó los Pasos 1 y 2 (y también proporcionó suficiente información para que se implementara el Paso 3) de la Jerarquía de Reducción del Riesgo (seguridad inherente por diseño y resguardo técnico) desplaza la carga de la prueba en gran medida en su contra, respaldando una reclamación de defecto del producto o incumplimiento de los RESS. Más allá de la responsabilidad corporativa, las personas responsables dentro de la empresa fabricante, como directores técnicos o gerentes de cumplimiento, corren el riesgo de ser consideradas personalmente responsables debido a hallazgos de negligencia grave o intención al eludir los procedimientos de seguridad obligatorios.

Modificación y Cambio de Responsabilidad

Un factor significativo en la responsabilidad de la maquinaria, especialmente en industrias dinámicas como el entretenimiento, implica la modificación. Cuando la maquinaria que ya ha sido puesta en el mercado se modifica técnicamente, la parte que realiza esa modificación puede asumir el rol legal y la responsabilidad del fabricante para el conjunto resultante.

Esto significa que si un usuario final, como una gran productora o un recinto, modifica sustancialmente una pieza estándar de maquinaria (por ejemplo, un sistema de cabrestante) para un nuevo propósito o instalación, se convierte efectivamente en el «nuevo fabricante». Por lo tanto, está obligado a realizar una nueva Evaluación de Riesgos de Diseño bajo la EN 12100 para el sistema modificado y colocar una nueva marca CE si es necesario. Si este nuevo fabricante sustituye la Evaluación de Riesgos de Diseño requerida solo por una Declaración de Método operacional interna (Evaluación de Riesgos Operacional), se expone a toda la gama de consecuencias de responsabilidad por seguridad del producto, incluidas multas y responsabilidad personal por fallo de diseño.

Consecuencias de Sustituir la Documentación EN 12100 y Asignación de Responsabilidad

| Parte en Riesgo | Fallo Legal | Consecuencia Principal | Fuente/Base Legal |

| Fabricante | No presentar la documentación obligatoria de Evaluación de Riesgos de Diseño | Multas Elevadas, Retirada del Mercado, No Conformidad | ProdSG, Autoridades de Vigilancia del Mercado |

| Fabricante | No eliminar peligros en el diseño | Responsabilidad del Producto por Daños (Negligencia Presunta) | Jurisprudencia basada en los requisitos de la Directiva |

| Personal del Fabricante | Fallo consciente en certificar un diseño seguro | Responsabilidad Penal/Civil Personal | Negligencia Grave/Intención |

| Empleador/Usuario | No utilizar la guía del fabricante | Evaluación de Riesgos Operacional Inadecuada (Incumplimiento de PRL) | Implementación de la DUET, Leyes Nacionales de PRL |

| Empleador/Usuario (Post-Modificación) | No realizar una nueva Evaluación de Riesgos de Diseño para la modificación | Asume la Responsabilidad del Fabricante por el Nuevo Conjunto | Directiva de Máquinas, Artículo 1 |

Ejemplos de Maquinaria Escénica

La industria del entretenimiento proporciona ejemplos claros donde la distinción entre Evaluación de Riesgos de Diseño y Evaluación de Riesgos Operacional es crítica para la vida, a menudo involucrando altas cargas dinámicas y operación sobre artistas o el público. En estos entornos, el componente de gravedad del cálculo de riesgo se maximiza, magnificando las consecuencias de un error de sustitución.

Caso de Estudio 1: Sistemas Automatizados de Vuelo Escénico (Vuelo de Artistas)

Los sistemas automatizados de vuelo escénico caen inequívocamente bajo la Directiva de Máquinas.

Enfoque de Diseño (EN 12100 Evaluación de Riesgos de Diseño): La Evaluación de Riesgos de Diseño del fabricante debe demostrar el cumplimiento técnico con los requisitos de seguridad funcional, calculando el Nivel de Integridad de Seguridad (SIL) o Nivel de Rendimiento (PL) requerido para las partes del control relacionadas con la seguridad del sistema. La Evaluación de Riesgos de Diseño debe probar, a través de un análisis de ingeniería, que las características de diseño inherentes (por ejemplo, sistemas de doble frenado, redundancia de cables, cálculos de resistencia contra peligros mecánicos como aceleración/desaceleración) previenen que fallos únicos resulten en lesiones. Para sistemas en red, la Evaluación de Riesgos de Diseño también debe abordar las medidas de ciberseguridad para prevenir el acceso no autorizado o la corrupción de datos (la Ley de Resiliencia Cibernética (CRA) aplica en septiembre de 2026).

Enfoque Operacional (RAMS): La Declaración de Método del empleador se centra en procedimientos específicos de la tarea: pruebas funcionales diarias, definición de la carga útil máxima específica para la actuación actual, aseguramiento del área de trabajo, definición de protocolos de comunicación del equipo y garantía de que el operador específico tenga la formación requerida para el rol.

El Fallo de Sustitución: Supongamos que ocurre un accidente porque un interruptor de límite falló, causando que el sistema avance más allá de sus límites seguros. Si el fabricante intenta usar la Declaración de Método operacional como prueba de seguridad, esto falla. La Evaluación de Riesgos Operacional solo prueba que el operador siguió el procedimiento. El fallo técnico subyacente —el fallo del interruptor de límite— fue un fallo de diseño si la selección de componentes (por ejemplo, no seleccionar un componente que cumpla con el PL requerido) fue deficiente. El fabricante es considerado responsable por incumplir su deber de Evaluación de Riesgos de Diseño, independientemente de la calidad de la RAMS.

Caso de Estudio 2: Elevación de Cargas sobre las Cabezas de las Personas (Estructuras Truss y Escenografía)

El equipo de elevación está específicamente regulado, dada la alta gravedad de las posibles consecuencias.

Enfoque de Diseño (EN 12100 Evaluación de Riesgos de Diseño): El primer paso en la Evaluación de Riesgos de Diseño es determinar los límites de la maquinaria, como la carga máxima de trabajo y el ciclo de servicio. La Evaluación de Riesgos de Diseño debe contener justificación de ingeniería para los componentes estructurales (polipasto, puntos de elevación) para garantizar que se mantengan los factores de seguridad apropiados incluso bajo cargas dinámicas. Este análisis garantiza la capacidad técnica inherente del equipo en sí. Para las instalaciones, la Evaluación de Riesgos de Diseño de toda la instalación, incluida la selección de todas las partes, estará sujeta a un conjunto de maquinaria y una instalación según la EN 17206.

Enfoque Operacional (RAMS): La Declaración de Método del empleador define el sistema de trabajo para la operación de montaje: calcular la carga específica, establecer zonas de exclusión debajo de la carga, definir el proceso de sujeción y garantizar que solo personal certificado opere los controles. Esta Evaluación de Riesgos Operacional debe operar explícitamente dentro de los límites definidos por la Evaluación de Riesgos de Diseño del fabricante.

El Fallo de Sustitución: Si un cáncamo de elevación falla catastróficamente debido a una integridad de material insuficiente o un defecto de soldadura, la Declaración de Método operacional (Evaluación de Riesgos Operacional) es irrelevante. La Evaluación de Riesgos Operacional prueba que el técnico de montaje siguió el procedimiento; no da fe de la integridad del diseño. El fabricante está expuesto a la responsabilidad del producto porque su Evaluación de Riesgos de Diseño no identificó y eliminó el peligro mecánico en la fase de diseño.

Caso de Estudio 3: Modificación de Maquinaria para Necesidades de Gira/Espectáculo (La Crisis de Identidad Fabricante/Usuario)

Muchas productoras personalizan el equipo extensamente. Considere un elevador de plataforma escénica automatizado estándar comprado al Fabricante A. Una compañía de producción de giras (Usuario B) añade guías de riel personalizadas, sensores de posición, y lo integra en un nuevo sistema de control de espectáculo complejo.

El Cambio de Responsabilidad: Al realizar estos cambios técnicos, el Usuario B ha creado una máquina modificada o un nuevo conjunto. Bajo la Directiva de Máquinas, el Usuario B asume la responsabilidad del fabricante para el conjunto resultante y debe realizar una nueva Evaluación de Riesgos de Diseño (Evaluación de Riesgos de Diseño) bajo la EN 12100 para todo el sistema integrado.

El Peligro de Sustitución: Si el Usuario B intenta satisfacer esta obligación de Evaluación de Riesgos de Diseño simplemente actualizando su Declaración de Método operacional (Evaluación de Riesgos Operacional) para el uso de la plataforma modificada, ha cometido el error de sustitución. Si la modificación (por ejemplo, un error de integración de sensor o un fallo de riel personalizado) causa un accidente, el Usuario B ahora está directamente sujeto a las multas y responsabilidades impuestas a los fabricantes por no producir un expediente técnico conforme, exponiendo potencialmente a su personal responsable a responsabilidad personal por fallo de diseño.

Recomendaciones Estratégicas y Camino a Seguir

El análisis demuestra de manera concluyente que la Evaluación de Riesgos de Diseño (Evaluación de Riesgos de Diseño) requerida por la EN ISO 12100 bajo la Directiva de Máquinas y la Evaluación de Riesgos Operacional (Evaluación de Riesgos Operacional) o Declaración de Método requerida por las leyes nacionales de PRL son **requisitos previos legales no intercambiables** que deben coexistir para garantizar el cumplimiento total.

Guía para Fabricantes de Maquinaria (Garantizar Expedientes Técnicos Impecables)

Los fabricantes deben reconocer que la Evaluación de Riesgos de Diseño es el principal salvaguarda de ingeniería contra la responsabilidad del producto.

- La Evaluación de Riesgos de Diseño debe ejecutarse de acuerdo con la estructura iterativa de la EN ISO 12100: definir límites, identificación rigurosa de peligros (incluido el uso indebido previsible) y evaluación de riesgos.

- La documentación debe cubrir explícitamente los Pasos 1 y 2 de la jerarquía de reducción de riesgos, detallando cómo se lograron las medidas de diseño inherentes y los resguardos técnicos (por ejemplo, requisitos de seguridad funcional, niveles PL/SIL).

- Los fabricantes no deben confundir las advertencias e instrucciones operacionales requeridas (Paso 3 de la jerarquía) con la justificación técnica obligatoria contenida dentro del Expediente Técnico (Pasos 1 y 2).

Guía para Usuarios Finales y Recintos (Integrar Datos de Evaluación de Riesgos de Diseño en Sistemas de Salud y seguridad)

Los usuarios finales, particularmente aquellos en industrias de alta consecuencia como el entretenimiento, deben tratar la Evaluación de Riesgos de Diseño del fabricante como datos fundacionales esenciales para sus propios esfuerzos de cumplimiento.

- Diligencia Debida: Exigir la documentación de Evaluación de Riesgos conforme a la EN 12100 (la porción del Expediente Técnico que verifica la conformidad) como una condición de compra no negociable para toda la maquinaria regulada.

- Evaluación de Riesgos Operacional Informada: La Evaluación de Riesgos Operacional (RAMS) debe hacer referencia y utilizar explícitamente los datos del fabricante sobre riesgos residuales, límites operativos seguros definidos y protocolos obligatorios. Esto garantiza que el sistema de trabajo esté alineado con las limitaciones de diseño certificadas de la máquina.

- Gestión de Modificaciones: Cualquier alteración técnica a la máquina que cambie sus límites de diseño, función o sistemas de seguridad integrados debe **desencadenar una nueva Evaluación de Riesgos de Diseño**, colocando la responsabilidad de un nuevo fabricante en la parte que realiza la modificación. Confiar solo en una Declaración de Método en esta situación es una estrategia de responsabilidad de alto riesgo.

Conclusión

La Evaluación de Riesgos de Diseño conducida bajo la EN ISO 12100 es un mecanismo obligatorio de seguridad del producto que verifica que la maquinaria está diseñada de forma segura para entrar al mercado. La Evaluación de Riesgos Operacional, incluidas las Declaraciones de Método, es un mecanismo de seguridad en el lugar de trabajo que garantiza que la máquina se use de forma segura en un entorno específico al definir controles de procedimiento. Estos dos evaluaciones abordan deberes legales separados —la responsabilidad del producto del fabricante y el deber de PRL del empleador. Tratarlas como intercambiables es un incumplimiento fundamental de la ley de seguridad del producto que deja a fabricantes, usuarios y recintos expuestos a responsabilidad en caso de un accidente atribuido a un fallo de diseño.